作者简介:张健(1989—),男,江苏淮安人,硕士,从事基于结构光的立体视觉方面的研究工作,E-mail:583515267@qq.com。

随着土地资源的日趋紧张和轮作大田的逐渐减少,为克服土传病而采取的嫁接作业越来越多。在农村劳动力不断减少的情况下,自动嫁接机的使用能大大提高嫁接效率,解放劳动力,保证嫁接质量,提高成活率。本研究提出1种基于视觉驱动的自动嫁接机样机系统,采用多台低价的桌面机器人,在视觉驱动下保持动作的准确性及动作精度,可降低自动嫁接机的使用成本,同时减少人工操作,具有广泛的通用性。

随着我国社会发展和人民生活水平的提高, 蔬菜的需求量日趋增加, 人们对蔬菜质量提出了更高的要求。2010— 2015年, 全国蔬菜种植面积及产量稳步提高, 蔬菜种植面积增幅为2%~4%, 产量增幅为2.5%~3.3%, 各省蔬菜种植面积及产量发展不均衡[1]。由于可轮作田块的减少, 农药使用限量标准的出台[2], 嫁接成为客服土传病、保障果蔬增产的主要途径之一[3], 蔬菜嫁接机的使用受到越来越多的关注[4]。

为应对多样、繁杂的农作物对象和作业环境, 机器视觉在农业自动化中的研究日趋深入, 如利用机器视觉识别穴盘苗子叶方向、苗径和位置信息[5, 6, 7], 以及进行移栽作业[8]。机器视觉代替人工, 实现对外界环境的感知和对作业对象的识别, 驱动运动部件可根据机器视觉数据进行相应的动作调整, 较为精准地完成预设动作, 以适应作物的不规整性。机器视觉已成为实现农业生产自动化和智能化的有效手段。

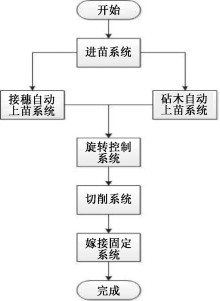

穴盘苗自动嫁接机一般有进苗、上苗、切削、嫁接和固定等一系列过程和相应机构[9], 针对此设计不同的系统, 各系统之间紧密配合、相互依赖, 构成有机整体。各系统流程如图1所示。

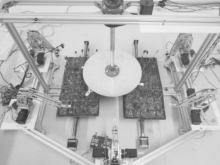

进苗系统是以合适的速度将穴盘苗运送到嫁接操作区域, 本系统采取带有步进电机的滑轨来实现接穗及砧木的运输; 上苗系统采用摄像头智能识别接穗及砧木子叶方向及位置信息, 实现智能上苗, 代替人工操作; 嫁接操作系统采用5台机械臂配合末端夹手及视觉装置来实现; 工位旋转系统是嫁接整个环节的流程控制系统, 需要有效确保各系统操作步骤的一致性, 满足5个工位进行嫁接作业, 5个工位分别对应不同的操作过程, 需在每次完成后进行工位变换。样机整体框架是由铝型材搭建, 中间高度480 mm区域作为嫁接工作区。总体结构设计如图2所示。

1.2.1 机械臂

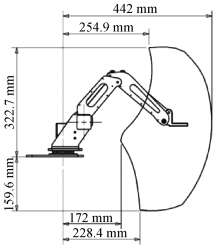

机械臂是由连杆及连杆的关节组成, 关节有1个或多个自由度, 机械臂前端在三维空间的任意位置上移动至少需要3个自由度[10]。机械臂结构如图3所示, 以底部旋转电机轴线与底面交点为参考点, 机械臂水平方向运动范围为172~442 mm, 竖直方向运动范围为150.6~322.7 mm。

1.2.2 进苗系统

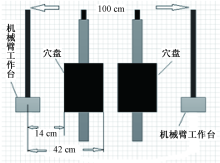

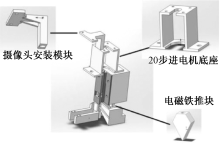

根据样机总体设计, 进苗系统的两路滑轨分别输送砧木苗及接穗苗, 其结构如图4所示。进苗操作空间宽度为1 000 mm, 滑轨长度 900 mm, 机械臂底座电机中心到穴盘近端边缘140 mm, 到远端边缘水平距离420 mm, 步进电机底座距离地面180 mm, 穴盘上平面距地面140 mm, 电机底座平面与穴盘上平面垂直距离差40 mm, 根据图3机械臂结构, 机械臂的水平操作范围大于50穴穴盘宽度, 配合进苗电机的径向运动, 机械臂操作范围能覆盖整个穴盘。

1.2.3 上苗系统

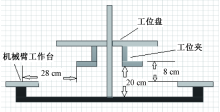

上苗系统主要是采用3自由度Dobot机械臂模拟人工进行操作, 通过Solidworks设计机械臂末端嫁接夹及视觉装置安装在机械臂末端, 共同完成整个自动上苗系统的操作, 其结构模型如图5所示。

工位夹距离地面高度为240 mm, 距穴盘上表面为100 mm, 工位夹到步进电机工作台垂直距离为80 mm, 机械臂中心到工位夹末端水平距离为280 mm, 工位夹不干涉进苗。同时2台上苗机械臂底座中心间距1 000 mm, 2台机械臂可互不干扰地同时执行砧木和接穗的上苗操作。

1.2.4 传动系统

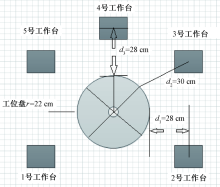

传动系统主要是通过工位盘的转动实现接穗及砧木在不同工作台上进行嫁接操作, 其结构的俯视图如图6所示意。

1、2号工位执行自动上苗操作, 3号工位执行砧木及接穗的切削操作, 4号工位执行上嫁接夹操作, 5号工位执行回栽操作。中心到工位盘边缘最近距离d1为280 mm, 根据进苗系统空间结构特点, 该距离大于穴盘边缘到工作台中心距离, 因此, 工位盘的空间尺寸不会影响自动上苗系统对接穗及砧木的抓取。1、2、3、5号工作台采用对称设计, 操作距离d2为300 mm, 4号工作台操作距离d3为280 mm, 均满足机械臂的参数要求。由于机械臂仅操作1个工位, 5个工作台上机械臂之间运动互相不受干扰。

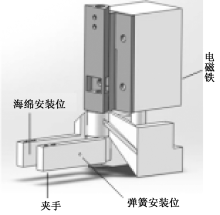

机械臂末端夹持机构如图7所示, 夹头前端预留海绵安装位置, 保证在夹取苗的过程中对苗径的保护。接穗苗夹持机构预留刀片安装孔, 在上苗过程对接穗进行断根夹持, 砧木苗夹持机构则不安装刀片。机械臂加持机构两侧的圆形孔用以固定弹簧, 保证夹持机构的复位并保持一定夹持力。夹持机构后侧安装滚轮, 其正上方安装双向自保持电磁铁, 电磁铁末端根据需求设计特定的推块结构。

工位夹的主要任务是接收机械臂末端夹持机构夹取过来的砧木及接穗, 并通过固定在架子上的转向系统运送至下一个操作点(图8)。设计的整个上苗系统在工位盘上5个工位点(一周期)可以实现一颗苗完整的嫁接任务。

机械臂电气控制系统是有效控制机械臂, 保证控制的效率与精度, 影响嫁接机样机顺利运行的关键[11]。本研究选取Arduino DUE作为机械臂的主控制器, 双路输出DRV8825作为步进电机驱动器。为了提高系统可维护性, 通过制作PCB中间板完成对主控制器、电机驱动器及所需电路的线路布局, 完成电气控制系统的集成, PCB板线路布局如图9所示。机械臂电气控制系统如图10所示。

传统的图像处理主要在PC机上进行开发, 本自动嫁接机的设计目标是结构简单、系统集成度高, 因此选用Raspberry pi与USB摄像头进行整合, 完成对嫁接苗信息的获取与处理, 并将视觉驱动装置与电气控制系统进行整合(图11), 通过图像处理所获取的子叶方向等信息指导机械臂的运动, 共同完成自动上苗任务。

本研究设计了1种基于视觉驱动的自动嫁接机样机, 采用多台低价的桌面机器人来实现一种具有柔性通用的嫁接机, 可以通过对机械臂终端夹持机构的更换来更好的适应不同的嫁接对象。本嫁接机针对嫁接所需步骤设计了5个工位, 满足嫁接所需整个步骤, 并针对工位所需机械臂设计了能同时控制4路步进电机的电气控制系统, 满足对单个机械臂的运动控制需求, 同时视觉驱动装置能对自动上苗机械臂进行运动指导, 各系统间的协调运作是完成对穴盘苗的嫁接任务的关键。本自动嫁接机能进一步提升蔬菜供给量, 节省人力物力成本, 实现蔬菜嫁接自动化。

The authors have declared that no competing interests exist.

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|