作者简介:何焱(1993—),男,安徽池州人,硕士,从事天然产物提取及精细化学品研究工作,E-mail:18859196322@163.com。

用茶褐素与金属盐同浴媒染棉织物,根据染色样品的色深K/S值、水洗褪色牢度和力学性能变化,研究氯化锆、三氯化铁、氯化镍、四氯化钛、氯化镉、氯化锂、硝酸铝、氯化钴等8种金属盐对茶褐素染色棉布效果的影响,根据试验结果优化金属盐浓度、处理时间、处理温度和处理pH值等条件。结果表明,氯化锂和氯化镍在茶褐素染色过程中媒染效果较差,其他6种金属盐在茶褐素染色棉布过程中效果不同。优化条件分别为三氯化铁浓度6 g·L-1,温度30 ℃,时间40 min,pH值7;硝酸铝浓度2 g·L-1,温度40 ℃,时间40 min,pH值10;氯化镉浓度3 g·L-1,温度80 ℃,时间60 min和pH值4;四氯化钛浓度3 g·L-1,温度30 ℃,时间30 min,pH值6;氯化锆浓度3 g·L-1,温度30 ℃,时间50 min,pH值5;氯化钴浓度3 g·L-1,温度80 ℃,时间50 min,pH值4。三氯化铁媒染可以降低样品的断裂强度,钛盐和铝盐媒染可提升样品的断裂强度,其他金属盐处理后断裂强度变化不显著,经金属盐处理的样品的断裂伸长率均有一定上升。

我国茶叶资源丰富, 茶色素因其独特的理化性质[1]使其在染料应用方面受到重视[2]。茶色素染色具有天然环保、返璞归真优点, 不争奇斗艳, 但更耐人寻味, 颇受喜爱。茶色素染色的缺点也较明显, 色彩单一, 多为红棕色、褐色或暗黑色, 同时, 由于茶色素与织物的结合力主要为范德华力和氢键[3], 表现为Nernst型吸附, 染色样品色牢度低。

茶色素染色的机理研究:曹红梅[4]研究发现, 钛、铁、铝、锌4种金属离子在媒染中可与棉纤维中的羟基发生配位反应; 李凤艳等[5]的研究表明, 纤维素中的羟基和铁离子形成铁离子金属络合物的配位反应增加了棉纤维的柔韧性。染色工艺优化和应用方面:刘世虹等[6]通过茶黄素、茶红素和茶褐素的水溶液吸收曲线, 初步证明茶黄素适合作为天然色素染色; 任燕飞等[7, 8]的研究表明, pH偏酸性有利于染色; 唐孝明等[9]研究表明, 以铜盐为媒染剂, 可以提高染色的摩擦和皂洗色牢度; 巫若子等[10]、陈诚等[11]的研究也表明铜盐媒染可提高着色率和色牢度; 张建波等[12]采用轧染优化染色工艺, 证实了亚铁离子媒染的效果优于明矾(铝离子), Ghaheh等[13]研究了铝盐媒染在生产抗菌服方向的应用; Forouharshad等[14]研究了锆盐在染色过程中所起的固色和抗菌作用。

学者大多以茶色素染色, 茶色素是混合染料, 包含茶黄素、茶红素和茶褐素3种, 其每个组分含量的多少对于总体影响较大。何焱等[15]研究了金属盐在茶黄素染色棉布的过程中的影响。茶褐素是儿茶素氧化聚合形成的褐色多聚物, 其结构中含有羟基、羧基、烷基和苯环类似物等[16], 具较强的抗氧化、抗癌、降血脂等功效[17]。本文选取茶褐素单一染料进行试验, 利用金属盐优化茶褐素的染色效果, 为茶褐素资源利用奠定基础。

1.1.1 材料

退浆白布和茶褐素购自黄山华绿园生物科技有限公司; 氯化锂、氯化镉、氯化镍、氯化钴、硝酸铝和氯化锆为AR级, 四氯化钛、三氯化铁为CP级, 均为国药集团化学试剂有限公司生产。

1.1.2 仪器

Color i7测色配色系统, 美国爱色丽有限公司; SW-12水洗褪色牢度试验机, 温州方圆仪器有限公司; GX-8002-C伺服单柱电脑式拉力试验机, 高鑫实业香港有限公司。

1.2.1 棉布预处理

棉布先用纯净水清洗以除去生产过程中积累的灰尘, 然后在沸水中蒸煮15 min清洗掉残留浆料, 最后用纯净水彻底清洗干净, 经日晒、风干, 待用。

1.2.2 同浴媒染法

配制茶褐素与金属盐的媒染液, 其中茶褐素浓度为5.0 g· L-1, 染色浴比为1:50。设计单因素试验, 金属盐分别为三氯化铁、四氯化钛、氯化锆、氯化锂、氯化镉、氯化镍、氯化钴、硝酸铝, 试验条件参照文献[15], 分别为金属盐浓度1、2、3、4、5、6 g· L-1, 温度50 ℃, 时间60 min, pH值6; 温度30、40、50、60、70、80 ℃, 金属盐浓度5 g· L-1, 时间60 min, pH值6; 时间30、40、50、60、70、80 min, 金属盐浓度5 g· L-1, 温度50 ℃, pH值6; pH值4、5、6、7、8、9、10, 金属盐浓度5 g· L-1, 时间60 min, 温度50 ℃[15]。试验结束后将棉布风干, 待测。

1.2.3 染色性能测试

具体方法参照文献[15]。

染色样品K/S值在不同波长下有差异。茶褐素直接染色, 样品K/S值在波长370 nm下最大, 而金属盐同浴处理存在调色的作用, 所以最大K/S值所对应的波长有偏移。本试验K/S值均是370 nm波长下的数据。金属盐处理具有固色的作用, 因此样品的水洗褪色牢度和K/S值均为考量标准[15]。

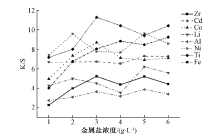

2.1.1 金属盐浓度的影响

由图1可知, 随金属盐浓度的增加, 氯化锆、氯化钴、四氯化钛媒染时, 棉布的色深均有先上升后下降的趋势, 最佳的媒染浓度均是3 g· L-1; 三氯化铁媒染时色深逐渐增大, 6 g· L-1时K/S值达到最大; 氯化镍媒染时, 在浓度为2、5 g· L-1时出现染色色深极值, 可选择浓度2 g· L-1以节约媒染剂; 氯化锂媒染剂的最适宜浓度为5 g· L-1。氯化镉、硝酸铝浓度的变化对棉布的色深影响较小, 可结合水洗褪色牢度来判断。由表1可知, 氯化镉、硝酸铝做媒染剂的适宜浓度分别为3、2 g· L-1, 此时染色棉布的褪色牢度和K/S均较高。

| 表1 硝酸铝和氯化镉浓度对染色棉布水洗褪色牢度的影响 |

金属盐类之所以能提高茶褐素的染色效果, 主要是由于金属盐类均易溶于水, 在茶褐素染液中可解离为金属离子, 使茶褐素中可能存在的显色基团被络合, 从而达到调色的效果。不同金属离子可形成不同结构的茶褐素金属离子络合物, 因此其色深差异较大。茶褐素是一种复杂的混合物, 金属离子与茶褐素形成络合物存在一定的浓度比, 不同金属形成的络合物有差异。茶褐素金属离子络合物结构直接影响色深值, 而金属离子超过配位络合所需的浓度时, 可能会形成更加复杂的络合结构或多个不同的络合物结构, 影响色深值的变化。

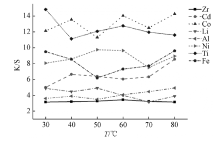

2.1.2 媒染温度的影响

由图2可知, 随媒染温度的升高, 氯化锂、四氯化钛媒染棉布的色深总体上均呈逐渐下降的趋势, 故其适宜媒染温度为30 ℃; 氯化镉媒染棉布的色深总体上均呈逐渐上升的趋势, 故选择媒染温度为80 ℃; 三氯化铁媒染棉布的色深先减小、后增大, 可选择30 ℃作为媒染温度; 氯化镍媒染棉布色深则呈先增大、后减小趋势, 其媒染温度可取50 ℃; 氯化钴媒染的适宜温度是80 ℃。硝酸铝、氯化锆媒染时, 温度对色深影响较小, 可结合采用水洗褪色牢度来判断。由表2可知, 硝酸铝、氯化锆做媒染剂的适宜温度分别为40、30 ℃。总的来说, 温度对媒染棉布的染色效果影响不显著, 这与茶黄素染色棉布存在一定的差异[15]。茶褐素中存在的分子结构比茶黄素中存在的分子结构大, 从而导致温度对茶褐素金属络合物影响更小; 另外, 温度上升会导致织物膨胀, 增大与色素金属离子络合物接触面积, 增强染色效果, 但同时也会影响茶褐素金属离子络合物的稳定性。因此, 温度对染色效果影响不明显。

| 表2 不同温度下硝酸铝和氯化锆对染色棉布水洗褪色牢度的影响 |

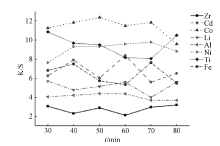

2.1.3 媒染时间的影响

从图3可以看出, 随着处理时间的延长, 四氯化钛、氯化锂媒染棉布的色深均呈下降趋势, 故适宜媒染时间均为30 min; 三氯化铁媒染时间可取40 min; 氯化镍、氯化钴媒染的色深随时间呈先上升、后下降趋势, 故氯化镍、氯化钴媒染时间可取70、50 min; 氯化镉、硝酸铝、氯化锆媒染时间对色深均影响不大, 其中氯化镉媒染过程中生成沉淀物较多, 染色效果不稳定, 其媒染时间取60 min, 而硝酸铝、氯化锆的适宜媒染时间可结合水洗褪色牢度结果来选择, 分别取40、50 min(表3)。适当的媒染时间可保证棉布上的纤维素与茶褐素金属离子络合物产生稳定的结合, 但时间过长, 可能促使络合物结构稳定性发生变化, 导致其媒染效果下降。

| 表3 不同媒染时间下硝酸铝和氯化镉对棉布水洗褪色牢度的影响 |

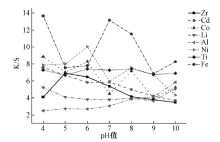

2.1.4 媒染液pH值的影响

从图4可以看出, pH值为7时, 三氯化铁媒染液染色棉布色深达到最大; 随着媒染液pH值的上升, 硝酸铝媒染棉布的色深呈持续上升趋势, 可取10作为媒染pH值; 而氯化锆、氯化镉、氯化钴、氯化锂、氯化镍媒染的样品色深总体上呈下降趋势, 分别取pH值5、4、4、4、6。四氯化钛为媒染剂时, 随着pH值变化染色棉布色深变化不明显, 结合水洗褪色牢度, 选择pH值6为四氯化钛媒染液的适宜pH值, 此时水洗褪色牢度为4级。pH值是影响金属盐解离的重要因素, 过高可使某些金属离子形成氢氧化物沉淀而降低媒染效果, 而过低的pH值也可能抑制金属盐分子的解离, 染液中实际的金属离子浓度下降, 以致降低茶褐素金属离子络合物的形成, 也使其媒染效果降低。

综上所述, 金属盐会增强茶褐素的染色效果, 染色样品色深提升的同时还会增加水洗褪色牢度, 还有调色和增加染色色系的作用。各种金属盐初步优化处理条件如下:三氯化铁染色棉布的媒染适宜条件为浓度6 g· L-1、温度30 ℃、时间40 min和pH值7; 硝酸铝浓度2 g· L-1、温度40 ℃、时间40 min和pH值10; 氯化镉浓度3 g· L-1、温度80 ℃、时间60 min和pH值4; 四氯化钛浓度3 g· L-1、温度30 ℃、时间30 min和pH值6; 氯化锂浓度5 g· L-1、温度30 ℃、时间30 min和pH值4; 氯化镍浓度2 g· L-1、温度50 ℃、时间70 min和pH值6; 氯化锆浓度3 g· L-1、温度30 ℃、时间50 min和pH值5; 氯化钴浓度3 g· L-1、温度80 ℃、时间50 min和pH值4。

采用上述初步优化的媒染工艺条件媒染棉布, 按照GB/T 3921— 2008《纺织品色牢度试验耐皂洗色牢度:试验1》测定染色棉布的水洗褪色牢度。结果表明, 氯化锆、氯化镉、氯化钴、氯化锂、硝酸铝、氯化镍、四氯化钛和三氯化铁的染色棉布水洗褪色牢度分别为4~5、4、4~5、2~3、4~5、3~4、4、4~5。除氯化锂、氯化镍媒染棉布的水洗褪色牢度较低外, 其他金属盐媒染棉布的色深值和水洗褪色牢度均较好, 锂离子没有与茶褐素中的大分子基团产生络合, 使得茶褐素等同是直接染色到棉布上, 从而容易脱附褪色, 锂盐没有产生作用。而镍盐中的镍离子作为过渡金属可能与茶褐素结构中的酚羟基产生络合[18], 但是结合强度较小, 从而导致易褪色。其他6种金属盐均可作为茶褐素染色中媒染剂使用, 金属离子可作为络合结构的中心离子, 与茶褐素中色素分子形成络合结构, 并产生尺寸较大的色素金属离子络合物分子团, 易与棉布上纤维素的羟基形成多点位结合, 提高茶褐素染料上染棉布的水洗褪色牢度。与此同时, 茶褐素金属离子络合物还能在染色中起稳定茶褐素的作用, 使染色颜色不易变化。

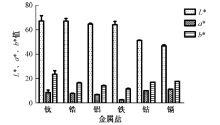

取适合作为媒染剂的6种金属盐与茶褐素同浴媒染棉布并分析色度。从图5可以看出, 四氯化钛作为媒染剂的媒染棉布亮度最大。氯化镉极容易与茶褐素中的大分子结构结合形成沉淀, 在媒染过程中该沉淀附着在棉布上从而导致染色不均匀且亮度值较低。由a* 、b* 值可知, 相对于三氯化铁媒染的棉布, 其他金属盐媒染的样品色彩向红色和黄色偏移, 铝离子与多酚水溶液反应显淡黄色, 染色色彩偏黄, 三价铁离子与茶褐素水溶液反应显黑色, 使得染色样品偏向黑灰色, 这是因为茶褐素中存在的酚羟基易与金属离子发生配位生成不同颜色配位化合物[19], 其他金属离子均有一定程度的配位反应, 但钛离子与羟基配位程度很低, 所以在色彩方面偏黄主要是茶褐素所致。

取2.3节中媒染后样品作力学分析, 测定断裂强度和断裂伸长率。据图6知, 三氯化铁媒染棉布的断裂强度下降显著(P< 0.05), 铝盐和钛盐处理后样品断裂强度明显上升, 这可能是由于过量的Fe3+可与纤维素的羟基形成配位键, 使纤维素发生润胀作用, 改变了纤维素原有的分子结构[5]所致。推测四氯化钛媒染时由于钛离子与茶褐素形成的络合物稳定性较好[4], 能与纤维素的羟基产生较强的作用力。铝离子则容易和茶褐素中苯甲酮环上的羟基发生结合, 增加其络合结构的稳定性[20]。其他金属盐媒染的样品断裂强度变化不显著, 推测是由于络合程度较弱对其力学性能影响较小, 导致样品断裂伸长率变化不显著。但铝盐、钛盐和铁盐媒染样品的断裂伸长率均有显著上升, 说明棉布经金属盐媒染后, 金属离子与茶褐素中色素分子结构形成的稳定配位化合物起到一定的交联作用, 提高了棉纤维的柔韧性。

在茶褐素染色棉布试验中, 8种金属盐媒染剂处理对染色棉布的色深值和水洗褪色牢度均有不同程度的影响。其中, 由于氯化锂和氯化镍媒染色牢度较低, 不适合作为媒染剂使用, 而其他6种金属盐媒染的色深虽然总体上增幅不大, 但其水洗褪色牢度均有较明显提高, 可用作茶褐素染色棉布的媒染剂。

与茶黄素[15]染色实验结果相比较而言, 茶褐素与金属盐同浴媒染使染色棉布的力学性能有点差异, 三氯化铁媒染降低样品的断裂强度, 茶褐素中存在的大分子结构与金属离子的络合结构在结合棉布方面强度较差, 钛盐和铝盐媒染时提升样品的断裂强度, 其他媒染剂处理后断裂强度变化不显著, 但经金属盐处理的样品的断裂伸长率均有一定上升, 说明染色棉布的韧性增强。

研究也发现, 茶褐素染色棉布仍存在染色不均匀的问题, 应当进一步有针对性地研究每种金属盐和茶褐素分子中官能团结构及其纤维的结合机理, 以及稳定常数, 为茶褐素资源的深化利用提供一定的理论基础。

The authors have declared that no competing interests exist.

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|

| [15] |

|

| [16] |

|

| [17] |

|

| [18] |

|

| [19] |

|

| [20] |

|